氣門是四沖程發動機配氣機構的重要零件之一,它的工作性能是否良好,直接影響著發動機動力的正常發揮。氣門的工作條件非常惡劣,不但要承受高溫氣體腐蝕、氣門落座沖擊力、氣體壓力、因溫度梯度而產生的熱應力及盤部錐面熱脹應力,而且還要承受高溫,進氣門一般承受的溫度高達300℃~400℃,排氣門承受的溫度高達600℃~800℃。

某四缸汽油機在進行300h冷熱沖擊試驗時,動力性能突然降低并且伴有異響,拆機發現一缸排氣門在頸部斷裂,排氣門盤部已經掉入燃燒室,下面就對此故障進行分析。首先對故障件分析,然后在斷口處提取樣品進行化學成分、金相組織分析,并對斷口處進行硬度分析,又經過溫度場試驗檢測后查出原因,最后對排氣門進行改進設計并試驗驗證。

一、排氣門頸部斷裂的原因主要有:

1)排氣門質量問題,零部件尺寸、化學成分或者力學性能等不符合設計要求;

2)排氣溫度高于排氣門所能承受的溫度,導致熱疲勞斷裂;

3)氣門座圈脫落,造成氣門單邊落座而造成交變彎曲應力,導致頸部斷裂;

4)氣門與氣門導管間隙過大,導致氣門在運動過程中擺動造成氣門桿部磨損,溫度升高,氣門落座不正,受力不均勻,最終導致頸部斷裂;

5)氣門彈簧折斷或者氣門鎖夾脫落導致氣門直接掉入氣缸,活塞撞氣門造成斷裂。

經過初步排查,氣門座圈沒有脫落,氣門與導管間隙符合要求,氣門彈簧和鎖夾正常,排除了3),4),5)原因造成的斷裂,因此繼續從產品質量和排溫方面進行排查。

二、故障件分析

排氣門斷裂位于氣門盤部與桿部的過渡位置,此處是氣門的應力集中點,同時也是高溫集中點,是氣門較容易出現失效的部位;觀察氣門桿部與搖臂接觸面磨損均勻且輕微,未見表面碰傷;氣門鎖夾槽未見磨損與碰傷,且鎖夾槽完好無損;桿部靠近頸部區表面有橫向彎曲疲勞紋,氣門桿部有輕微的偏磨情況;頭部已被撞擊破碎變形,是氣門斷裂后掉入燃燒室導致。進一步對斷裂源進行分析,斷面上存在較多臺階,從圖中箭頭所示處開始按逆時針方向觀察,臺階越來越高;同時對各個擴展平面大小進行觀察,圖中箭頭所示區的平面最大,逆時針方向各擴展平面越來越小,從而說明氣門受到周向疲勞,而且箭頭所示區為主裂源區,此斷裂屬于多源疲勞斷裂。同時發現斷面及頸部有積碳層,而且有的已剝落,如圖6所示,說明氣門斷裂處受到高溫氧化。

三、化學成分分析

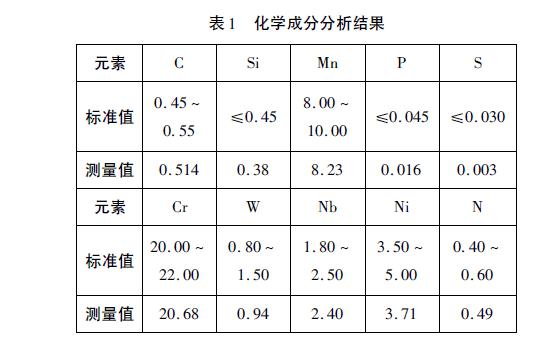

如果氣門所用材料的化學成分不符合設計要求,將可能加速氣門的疲勞斷裂。因此,對該氣門化學成分進行分析檢查。該排氣門盤部采用的材料是21-4NWNb,在裂紋源處沿軸向取樣,進行化學成分檢驗。檢測結果見表1,符合標準要求。

四、金相分析

觀察分析斷裂處周圍的金相組織是否正常,在主斷裂源處縱向取樣長約25mm,觀察斷口處及桿部表面均有不同深度的氧化層,主裂源區氧化層深度與頸部表面氧化層相近,深度為0.033mm,如圖7所示,近斷口處顯微組織奧氏體晶界有熔解,碳化物是重新分布后的粒狀珠光體組織,即中溫軟化組織,說明氣門工作溫度較高,超過21-4NWNb材料的使用溫度700℃。進一步檢測取樣的硬度,技術要求中桿部的硬度要求是(35~40)HRC,在取樣中采集三個點的硬度,發現硬度低于要求值,高溫已經導致氣門硬度降低,檢測結果見表2。

進一步分析,金相顯微組織顯示氣門工作溫度較高,是高溫時效過程,奧氏體晶界被熔化,碳化物被球化,碳氧化物重新分布,組織轉變成粒狀珠光體組織,改變了基體中合金元素M23C6的組成,導致21-4NWNb材料的高溫持久性能大大降低,同時高溫也加速基體材料氧化腐蝕,在氣門頸部易形成疏松、氧化層,加上氣門有偏磨,氣門工作時在頸部產生很大的應力集中,在氣門較薄弱的部位形成裂紋源,加上交變的彎曲應力和過熱綜合作用產生的多源疲勞,從而大大縮短了氣門的使用壽命。

五、受力分析

因為氣門斷裂也有可能是因為氣門所承受的拉伸力高從而加速失效,所以用一臺同型號的發動機進行100h試驗,拆機后發現排氣門頸部直徑尺寸由Φ5.5mm降為Φ5.1mm,如圖10所示。通過檢測,桿頸伸長為0.17mm,低于理論伸長量0.55mm,因此排除了拉伸力太大造成的失效。

以上就是正航儀器工程師們總結出來的關于發動機排氣門斷裂失效分析的相關原因,更多信息,有待完善,同時我們也期待與您的合作交流!(正航儀器編輯,未完待續)http://www.gzpengjie880.cn

粵公網安備 44190002002768號

粵公網安備 44190002002768號